Verbesserung der Antihaft-Eigenschaften in Kunststoff- und Lebensmittelverarbeitungsmaschinen

Lunac 1, und im weiteren Sinne auch Lunac 2+, Lunac 1 Lunac 2+, gehören zu den effektivsten harten Antihaft-Beschichtungen zur Minimierung von Anhaftungen und Ablagerungen in Maschinen von Bäckereibetrieben. Weiterhin haben sie einen sehr positiven Einfluss auf Probleme wie Düsenlinien (Extrusionsstreifen) und Schmelzebruch, wenn sie in kunststoffverarbeitenden Maschinen eingesetzt werden. Insbesondere die Produktentformung beim Spritzgießprozess wird stark von der |

Mikrostruktur der Werkzeugoberfläche („Orangenhaut“) sowie der Oberflächenenergie beeinflusst. Insgesamt hängt jedoch der Schmelzefluss deutlich weniger von der Oberflächenenergie als von der Glattheit der Oberfläche ab. Die Beweglichkeit von Nano-Partikeln in (neuartigen) Kunststoffen wird durch den Kontakt mit äußerst glatten Oberflächen deutlich erhöht (Lunac 1 kann problemlos und mit geringem Aufwand auf sehr geringe Oberflächenrauigkeiten von Ra < 0.005 µm poliert werden). |

Messung der Oberflächenenergie:

Allgemein neigen Materialien mit geringerer Oberflächenenergie weniger zum Kleben. Die meist wichtige Wirkung der geringen Oberflächenenergie ist die einfache Abtrennung von Fremdstoffen und damit die vereinfachte Reinigung.

Messung der Oberflächenenergie: Eines der besten Verfahren zur Bestimmung der Neigung eines organischen Materials (z.B. Kunststoff oder Lebensmittel), sich von einem festen Substrat zu separieren, ist die Bestimmung der Oberflächenenergie des Substrats. Eine verringerte Oberflächenenergie führt zu einer geringeren Bindungsneigung zwischen den zwei Phasen (z.B. zwischen Maschinen- / Werkzeugoberfläche und dem Produkt). Diese Neigung kann durch die Messung des Kontaktwinkels zwischen dem (organischen) Fluid (mit bekannter polarer und disperser Oberflächenenergie) und der festen Oberfläche bestimmt werden (siehe Diagramm 1). Materialien mit einer geringeren Haftneigung weisen einen größeren Winkel auf. Siehe hierzu auch den unabhängigen Bericht (Diagramm 2), den wir von einem Endverbraucher erhalten haben. Detailliertere Informationen zu Problemen mit Düsenlinien können dem folgenden Dokument entnommen werden: melt conveyance directions.pdf |

| |

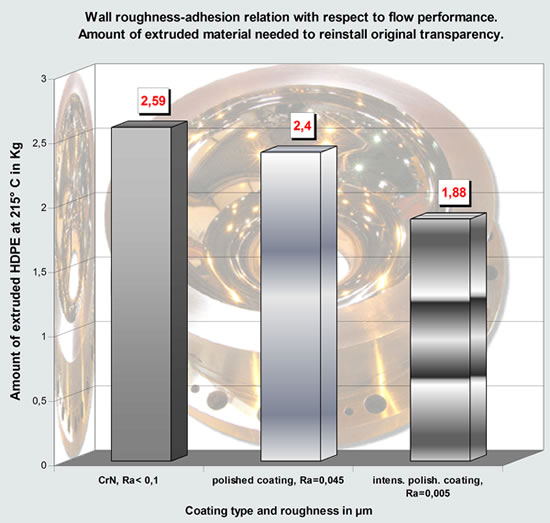

Diagramm 2: Die Möglichkeiten zur Verbesserung des Schmelzeflusses (Verringerung des Druckgradienten) wurden an einer Rohrextrusionslinie mit einem Rohrkopf-Test von einem Hersteller von Kunststoffverarbeitungsmaschinen mit verschiedenen Materialien und Beschichtungen bestimmt. Verwendet wurde der Kunststoff LDPE Lupolen 5021 bei einem Durchsatz von 18,33 kg/h. |

Der positive Effekt einer glatten Oberfläche auf den Schmelzefluss

In der Regel wird der Einfluss einer geringen Oberflächenenergie auf ein Schmelzeflusssystem oft überbewertet. In umfangreichen Forschungsarbeiten des Instituts für Produkt Engineering an der Universität Duisburg-Essen zeigte sich, dass die Glattheit einer Oberfläche einen wesentlich bedeutenderen Einfluss hat. Eine Verbesserung des Schmelzeflusses kann durch die |

Optimierung der Oberflächenrauigkeit auf sehr kleine Werte (z.B. Ra <0.005 µm) erreicht werden (siehe hierzu das untenstehende Diagramm). Trotzdem hängen Verschmutzung und Produktentformung in hohem Maße mit der Oberflächenenergie sowie der chemischen Reaktionsträgheit (Inertheit) der Oberfläche zusammen. |

Diagramm 3. In diesem Diagramm ist die Masse an transparentem HDPE aufgetragen die erforderlich

ist, um die geforderte Transparenz zu erreichen, nachdem auf demselben Extruder

eingefärbtes (pigmentiertes) HDPE verarbeitet wurde.

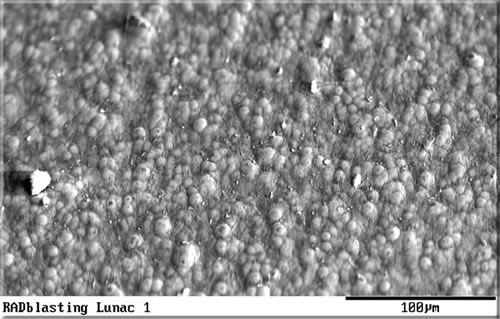

Zusätzlicher Orangenhaut (halbkugelförmige Mikrostruktur) Antihaft-Effekt

|

Abbildung 2: REM von RAD Lunac 1. Aufgebracht auf eine spezielle, glasgestrahlte Basisstruktur löst Lunac 1 eine günstige Keimbildung aus, um diese ideale ‘gerundete’ Mikrostruktur aus zu bilden. Diese Struktur kann den Antihaft-Effekt noch einmal deutlich steigern (besonders im Falle von senkrechter Produktentformung). In manchen Fällen (z.B. im Falle von Walzen) kann der Antihaft-Effekt sogar den von PTFE-basierten Systemen übertreffen. Die durchschnittliche Oberflächen- Rauigkeit liegt bei annähernd 0.60 µm

Abbildung 3: Auf dieses Extrusionswerkzeug mit integrierter Siebscheibe wurde eine korrosionsbeständige Lunac 1 Antihaft-Beschichtung aufgebracht. Lunac 1 erwies sich als das verlässlichste Mittel, um Probleme mit Schmelzeförderung, verbrannten Partikeln, Bartbildung und Schmelzebruch zu minimieren. Die größten Vorteile gegenüber PTFE basierten Beschichtungen liegen in der Härte der Beschichtung sowie der vollständigen Bindung an das Substrat. Weiterhin ist die Verwendung von sehr teuren Nickellegierungen in diesem Fall nicht erforderlich.