Wrijving en slijtage van metalen, (semi) keramische

materialen, composieten, kunststoffen en afdichtingen

Meest voorkomende wrijvingswaarden:

identiek |

incompatibel |

gesmeerd |

|

Staal op staal/metaal |

0.51-0.82 |

0.23-0.31 |

< 0.03 |

Staal op nietmetaal |

0.09-0.21 (0.03 PTFE geoptimaliseerd) |

< 0.03 |

Niet-gesmeerde materiaalparen kunnen alleen enigszins in de buurt komen van gesmeerde systemen in het opzicht van (gecombineerde) lage slijtage en lage wrijving, maar halen nog niet het niveau van de gesmeerde systemen. Mogelijke verbeteringen in glijeigenschappen kunnen bereikt worden door geoptimaliseerde

(en dus

nauwelijks compatibele) tribologische paren toe te passen. B.v. Lunac 2+ coatings zijn in staat om de wrijving en slijtage in diverse (ook watergesmeerde) afdichtings- / geleidebandsystemen te verminderen vanwege het passieve / incompatibele karakter. We hebben niet alleen Lunac-versies getest, maar ook vele andere materiaalcombinaties. Vanwege de bijna eindeloze hoeveelheid mogelijke combinaties werd ook een |

aanzienlijke hoeveelheid optimalisaties met andere materialen gevonden. Deze onderzoekscapaciteit en de opgedane ervaring sinds 1984 biedt ons de mogelijkheid eveneens op te treden als een tribologisch adviseur. De volgende diagrammen tonen een deel van de slijtage- en wrijvingsuitkomsten van afdichtingen en lagersystemen die zijn verkregen uit intern tribo-onderzoek. De WMV tribo-testen bieden informatie over de invloeden van paarveranderingen, evenals snelheid, soort beweging, temperatuur, druk, vocht en smering. De voornaamste conclusie is dat het leifst alle afdichtings- en lagersystemen in nieuwe toepassingen eerst moeten worden getest, omdat zich regelmatig opmerkelijke uitzonderingen voordoen.

|

Wrijvingsgedrag in droge en bevochtigde systemen

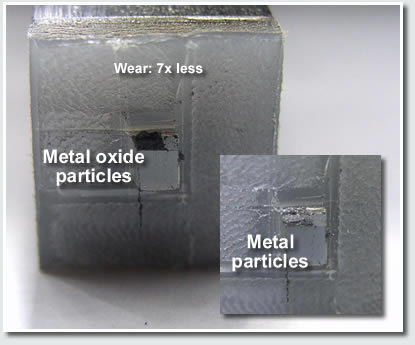

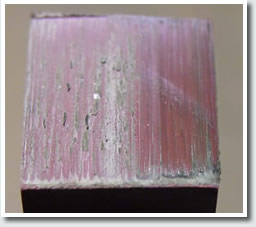

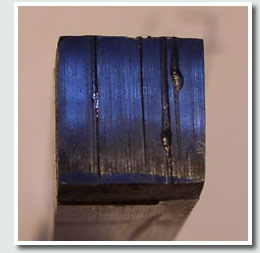

'Watergesmeerde' en droge wrijvings-systemen volgen doorgaans verschillende tribo-routes. Links staan twee PA 12-pinnen afgebeeld die zijn getest op onze tribo-tester (gelijke omstandigheden, maar ander medium). De linkerpin geeft het effect weer van de heersende tribo-oxidatie in het droge PA 12 / roestvast stalen 1.4404-systeem. De rechter pin geeft het effect van adhesieve slijtage weer in het 'watergesmeerde' PA 12 / roestvast staal 1.4404-systeem. De slijtagesnelheid van het rechter 'watergesmeerde' systeem nam een 7-voud toe. Oxidatie is daarmee bepaald niet altijd ongewenst. In het 'watergesmeerde' systeem moet het roestvaste staal worden vervangen of bekleed met een antikoudlasbekleding of moet het kunststof worden vervangen door een kunststof met een kleinere neiging tot covalente binding zoals UHMWPE (<3,5 MPa). .

'Watergesmeerde' en droge wrijvings-systemen volgen doorgaans verschillende tribo-routes. Links staan twee PA 12-pinnen afgebeeld die zijn getest op onze tribo-tester (gelijke omstandigheden, maar ander medium). De linkerpin geeft het effect weer van de heersende tribo-oxidatie in het droge PA 12 / roestvast stalen 1.4404-systeem. De rechter pin geeft het effect van adhesieve slijtage weer in het 'watergesmeerde' PA 12 / roestvast staal 1.4404-systeem. De slijtagesnelheid van het rechter 'watergesmeerde' systeem nam een 7-voud toe. Oxidatie is daarmee bepaald niet altijd ongewenst. In het 'watergesmeerde' systeem moet het roestvaste staal worden vervangen of bekleed met een antikoudlasbekleding of moet het kunststof worden vervangen door een kunststof met een kleinere neiging tot covalente binding zoals UHMWPE (<3,5 MPa). . Wrijving van watergesmeerde systemen:

Getest op de WMV pin on ring tribo meter volgens de GLP procedure.

Materialen pin: Polyurethane, viton®, ecopur®, x-ecopur®, HT-HNBR, Fluoroloy 45, P6000, GUR 4120 PE,

Duralion PE

Materialen ring: vlamgespoten chroomoxide, Lunac 2+, 1.8550 genitreerd staal, 18-8 roestvast staal

Datum: September 2007

Diagram 1: klik om te vergroten (klik opnieuw om te verkleinen)

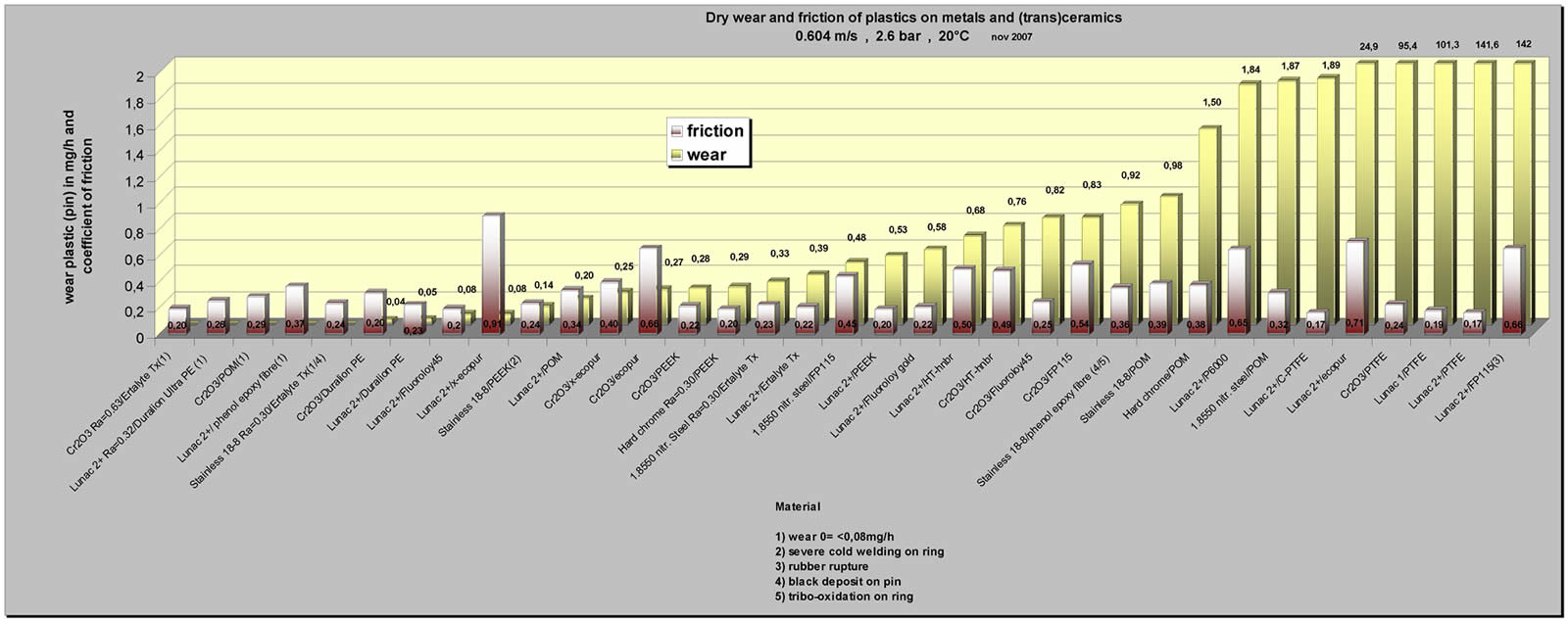

Wrijving van droge systemen:

Getest op de WMV pin on ring tribo meter volgens de GLP procedure.

Materialen pin: Poly urethane, viton®, ecopur®, x-ecopur®, POM, PEEK, Ertalyte Tx®, PTFE, C-PTFE, Fluoroloy gold®, Fluoroloy 45®, HT-HNBR, GUR 4120 PE, epoxy-fenol.

Materials ring: vlamgespoten chroomoxide, Lunac 2+, 1.8550 genitreerd staal, 18-8 roestvast staal

Datum: November 2007

Diagram 2: klik om te vergroten (klik opnieuw om te verkleinen)

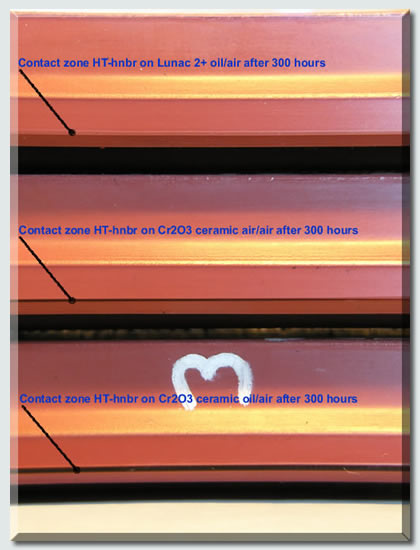

Voorbeeld van onverwacht schadelijk tribologisch gedrag van Cr2O3 op HT-HNBR (droge omstandigheden). De slijtage van het rubber is gering, maar de slijtage van het aanzienlijk hardere Cr2O3 is ernstig en er zijn groene vlokken afgezet op de HT-hnbr rubber. In dit geval zijn (semi)keramische tegenloopmaterialen in het voordeel.

Voorbeeld van onverwacht schadelijk tribologisch gedrag van Cr2O3 op HT-HNBR (droge omstandigheden). De slijtage van het rubber is gering, maar de slijtage van het aanzienlijk hardere Cr2O3 is ernstig en er zijn groene vlokken afgezet op de HT-hnbr rubber. In dit geval zijn (semi)keramische tegenloopmaterialen in het voordeel.

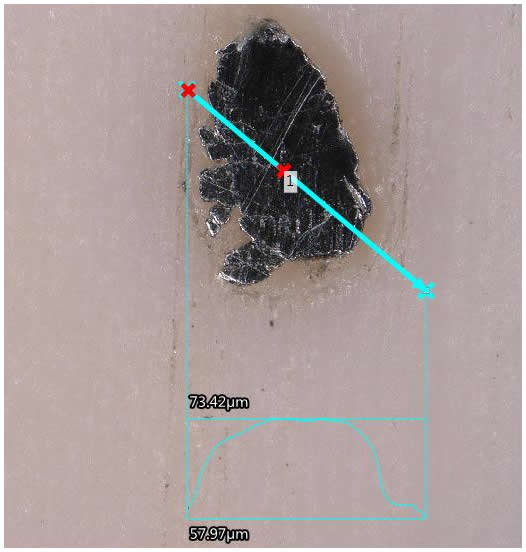

PEEK is ogenschijnlijk een gunstig materiaal in lagersystemen met metaal. Nauwelijks bekend is dat ondanks de lage c.o.f. (wrijvingscoëfficiënt) en initiële lage slijtagesnelheid, adhesieve slijtageproblemen optreden. In onze tests werd dit probleem altijd binnen 2 uur zichtbaar! Conclusie: PEEK kan RVS-deeltjes uit het staaloppervlak scheuren! Harde (semi) keramische lagen kunnen dit PEEK-triboprobleem effectief stoppen.

PEEK is ogenschijnlijk een gunstig materiaal in lagersystemen met metaal. Nauwelijks bekend is dat ondanks de lage c.o.f. (wrijvingscoëfficiënt) en initiële lage slijtagesnelheid, adhesieve slijtageproblemen optreden. In onze tests werd dit probleem altijd binnen 2 uur zichtbaar! Conclusie: PEEK kan RVS-deeltjes uit het staaloppervlak scheuren! Harde (semi) keramische lagen kunnen dit PEEK-triboprobleem effectief stoppen.

Roestvaststaal deeltje verankerd in het PEEK tegenloopdeel, welke

door adhesie

uit

het

moedermateriaal is getrokken.

Wrijving, slijtage en thermische degradatie van afdichtingen:

Deze afbeelding toont de effecten van een (gecoate) schroefas op 3 identieke afdichtingen tegen verschillende tegenloopmaterialen. (HT-hnbr staat voor een hoge temperatuur nbr-versie). Duidelijk zichtbaar is het effect van een lage thermische geleiding van een volledig keramische (chroomoxide) coating. Nadere inspectie toont talrijke microscheuren in de zwarte contactzone aan door het rubber te strekken. De goede thermische geleiding van Lunac 2+ (gelijk aan staal) verlaagt de grensvlaktemperatuur. Er werden geen lekkageveroorzakende microscheuren gevonden in de afdichting, indien de as voorzien was van Lunac 2+. Lunac 2+ ontziet daarmee afdichtingen.

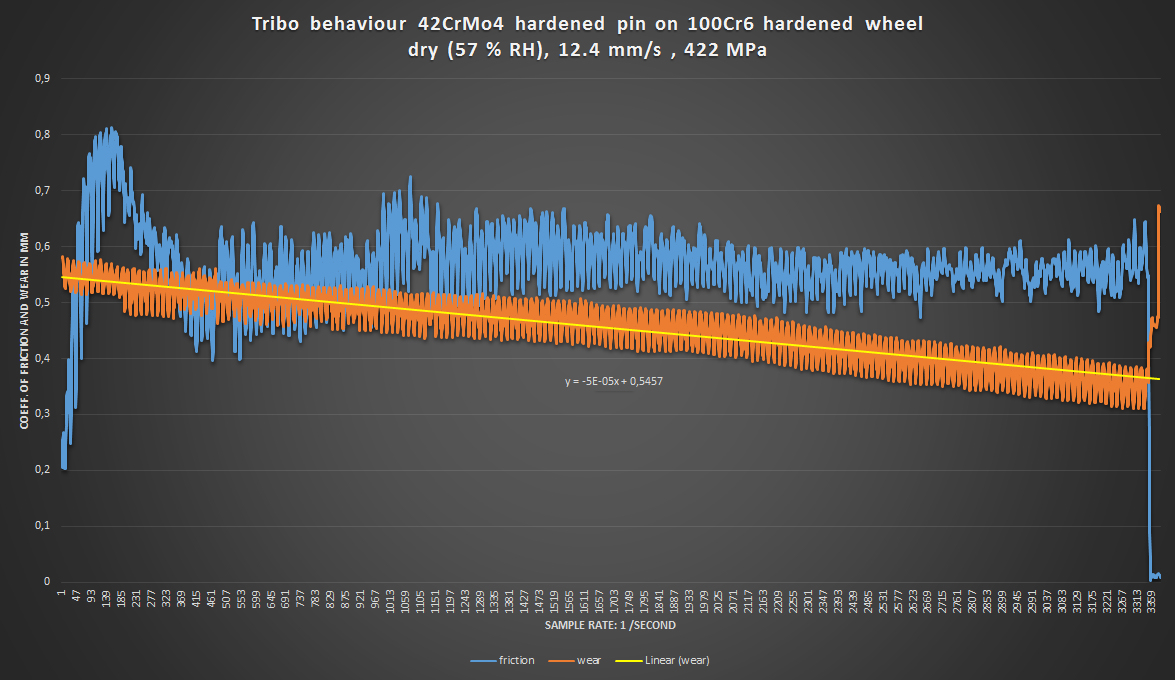

Lunac 2+ kan de wrijvingscoëfficiënt zowel reduceren alsook stabiliseren

| Materiaal paren: |

Lunac 2+ - gehard staal:

Een erg belangrijk te vergelijken systeem is het gehard staal / gehard staal systeem

(tweede deel andere hardheid) versus gehard staal / Lunac 2+.

Let op :

- zeer lage start c.o.f. Lunac 2+ / gehard staal (i.g.v. (matig tot sterke) corrosieve (offshore) omstandigheden)

- matige 0,40 eind c.o.f. Lunac 2+ / gehard staal

- 6.25 maal lagere slijtage van het staal tegenloopvlak, hoewel dit oppervlak van staal

tegen een harder (Hv 1150/2100) semi-keramisch oppervlak loopt.

- hoge 0.55 eind c.o.f. gehard staal / gehard staal

Klik om te vergroten

Diagram 3 en 4

Druk: 422 MPa

Snelheid: 12.4 mm/s

Blauw: coefficient of friction (c.o.f.)

Oranje: slijtagewaarde

__________________________________________________________________________________________________

__________________________________________________________________________________________________

Lunac 2+ - Brons:

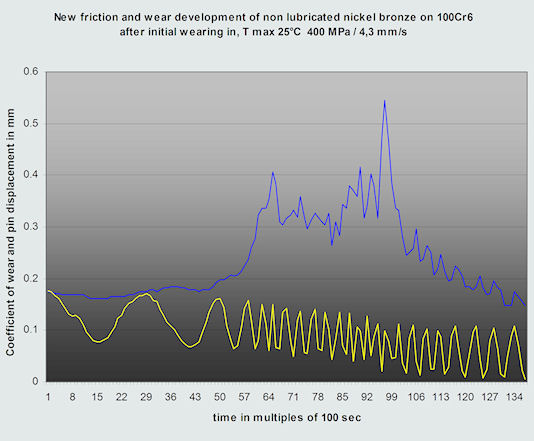

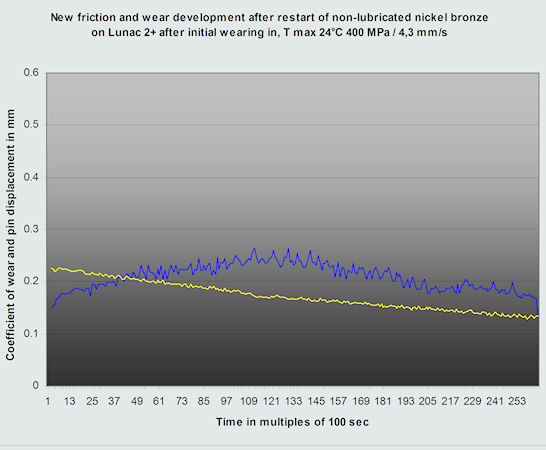

Diagram 5 en 6

Blauw: coefficient of friction

Geel: slijtagewaarde

Tijdens de eerste inloopfase steeg de wrijvingscoëfficiënt van het Lunac 2+ / Nikkelbrons-tribosysteem tot meer dan 0,5, net als het geharde 100Cr6-staal-Nickelbrons-systeem. Na een herstart vertoont het Lunac 2 + -Nickelbrons-systeem echter een stabiele wrijvingscoëfficiënt in tegenstelling tot het geharde 100Cr6-staal-Nikkelbrons-systeem dat bij het opnieuw opstarten blijft pieken.

___________________________________________________________________________________________________

___________________________________________________________________________________________________

Lunac 2+ - Polyurethaan:

De slijtagesnelheid van de Lunac 2+ coating / NBR-afdichting Shore A 70, vergeleken met een conventionele

stalen ring gehard door chroomdiffusieverrijking / NBR-afdichting Shore A 70, is met 307 x verminderd.

Conclusie: in de meeste geteste systemen verlagen Lunac 2+ - deklagen de c.o.f. evenals de slijtage van beide oppervlakken.

Alleen cavitatie en assen met een hoog toerental in zeewater staan erom bekend het Lunac 2+ oppervlak mogelijk te kunnen beschadigen of 'tribo-corroderen'.

Momenteel test het WMV laboratorium nog steeds voortdurend nieuwe materiaalparen en wordt onze ervaring daarmee nog steeds uitgebreid. |