Verschleiß ist zu vielfältig, um auf eine Unterteilung in

die einzelnen Verschleißmechanismen zu verzichten.

Der grundlegende Unterschied zwischen adhäsivem und abrasivem Verschleiß ist, dass beim adhäsiven Verschleiß harte Partikel und Oberflächen fehlen, die beim abrasiven Verschleiß einen Reibpartner „pflügen“ und so die Oberfläche abtragen. Adhäsiver Verschleiß ist in der Anziehungskraft (Adhäsionskraft) sehr nah bei einander liegen der Atome begründet. Während zwei Kontaktpartner aufeinander abgleiten besteht die Möglichkeit, dass entstandene Kontakte sich nicht an ihrer ursprünglichen Grenzfläche wieder trennen. Oberflächenzerrüttung beschreibt die Bildung von Rissen auf oder kurz unter der Oberfläche aufgrund zyklischer Be- und Entlastung (z.B. Kugellager). Tribo-Oxidation tritt auf, wenn durch Verschleiß schützende Schichten in einer korrosiven Umgebung abgetragen werden. Auf diesem Wege wird die Oberfläche sehr anfällig für Korrosion oder deren Fortschreiten.

Haupt Verschleißsysteme:

| adhäsiver Verschleiß |

| abrasiver Verschleiß |

| Oberflächenzerrüttung |

| tribo oxidation |

Verschleißmechanismen können entlang der unten dargestellten Pfade erfolgen:

Adhäsiver Verschleiß:

Adhäsiver Verschleiß ist im Allgemeinen die wichtigste Art von Verschleiß für die meisten ungeschmierten Verschleißsysteme oder Systeme in teilweise geschmierten Bedingungen. Man spricht von Kaltverschweißungen oder Fressen, wenn sich kleine Verbindungen zwischen den Reibpartnern einstellen, die aufgrund weiterer Relativbewegung zueinander aus einer der Oberflächen herausgerissen werden. Diese herausgerissenen Teile hinterlassen kleine Löcher in der Oberfläche. Die wichtigsten Maßnahmen zur Vorbeugung gegen adhäsiven Verschleiß ohne Schmierung sind:

- Auswahl von Materialien mit weicheren Oxiden ( 'Oxid-Schmierung', z.B. nicht Aluminium wegen der harten Oxidschicht. Also Tribo-Oxidation verknüpft)

- Erhöhung der Härte (in der Regel auf einer Seite), um ‘mikro-plastischen’ Verformungen der Oberfläche vorzubeugen

- Vermeiden von kubischen/ebenen (Nickel, Aluminium oder austenitischer Stahl) oder homogen angeordneten Metallen

- Auswahl von hoch inkompatiblen Materialpaarungen (wie z.B. Silber auf Kobalt)

- Auswahl von Materialien mit niedriger Oberflächenenergie

- Auswahl von Nichtmetall/(Nicht-)Metall Paarungen

Diagramm zum Vergleich des adhäsiven Verschleißes verschiedener Materialpaarungen:

Randbedingungen: nicht geschmiert / frei von abrasiven Medien / kein Inertgas. Geschwindigkeit: 0,7 m/sec Umgebungstemperatur: 30̊C Erster Datensatz: Ring (der adhäsive Gegenpart, keine Messung. Z.B. der Stahl 1.2379 aufgenommen am ersten Balken) Zweiter Datensatz: Stift (Messung der Volumenabnahme. Der Bronzedatensatz am ersten Balken) Achtung: Einige Materialpaarungen von Stift und Ring wurden auch in umgekehrter Anordnung getestet. Auf diesem Wege konnten Informationen darüber gesammelt werden, welches Material in einem bewegenden Materialpaar die höchste Verschleißrate aufweist.

Lunac 1 und 2+, 1.2379 (Standard Werkzeugstahl) und ASP 60 wurden gehärtet.

Drücken für Vergrößerung

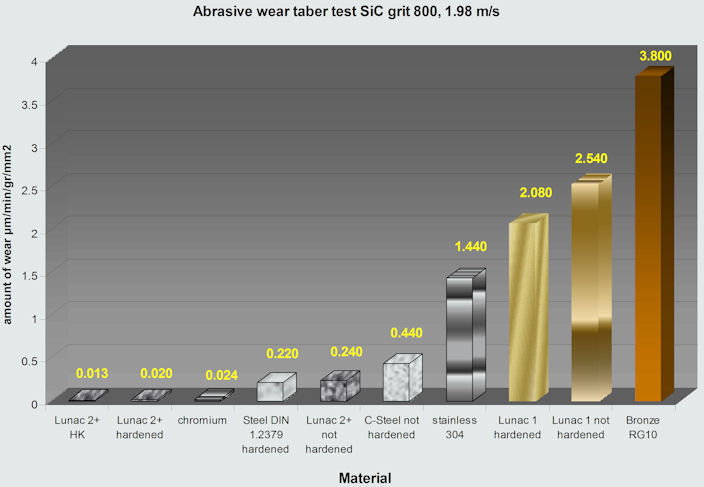

Abrasiver Verschleiß:

SiC: grit 800

Belastung: 0.0866 N/mm2.

Taber Prüfung Prinzip

Verschleißabnahme:

| Lunac 2+ statt DIN 1.2379 gehärteter Stahl | 11 x |

| Lunac 2+ statt Stahl S355J2 | 22 x |

| Lunac 2+ statt Lunac 1 gehärtet | 104 x |

| Lunac 2+ statt Bronze RG10 | 190 x |

| Lunac 2+ HK statt Stahl S355J2 | 34 x |

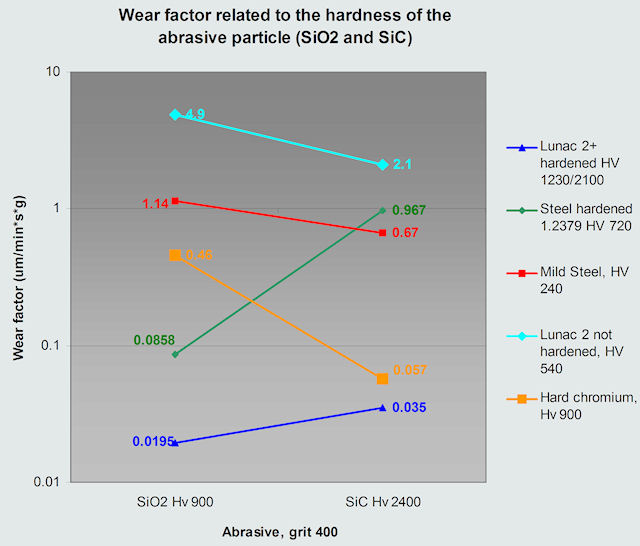

Abrasiver Verschleiß unterschiedlicher Fremdpartikelhärte:

Bedingungen: 0,0866 N/mm2.

Taber Prüfungsprinzip

SiC und SiO2: Grit 400

| SiC abrasive Umgebung | SiO2 abrasive Umgebung | |

| Lunac 2+ statt hartchrom | 1.6 x | 24 x |

| Lunac 2+ statt gehärteter Stahl | 28 x | 4.4 x |

Schlussfolgerung: die Verschleißmenge ist sehr umgebungsbedingt und spezifischer Sachverstand kann die Standzeit wesentlich verbessern.