Aumento delle prestazioni in impianti di processo polimeri e impianti alimentari:

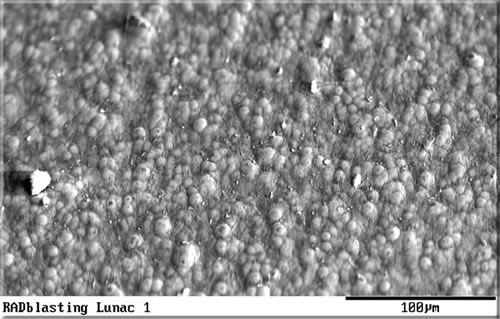

Il rivestimento Lunac 1 ed anche sotto alcuni aspetti il Lunac 2+ appartengono ai trattamenti più efficaci grazie all'elevata durezza e all'antiaderenza, minimizzando problemi di adesione e bruciatura, come nei forni di cottura e, specificamente nelle teste e canali di estrusione plastica, eliminando i problemi di rottura delle linee di flusso. Anche il rilascio dallo stampo nelle macchine da stampaggio, in particolare, è |

fortemente influenzato dalla microstruttura ed energia superficiale. Invero, il melt flow è meno influenzato dall'energia superficiale di quanto non sia dalla levigatezza della superficie. La mobilità delle nano-particelle nei polimeri plastici innovativi è molto migliore se a contatto con superfici estremamente lisce (ed il Lunac 1 infatti può essere lucidato piuttosto facilmente fino a rugosità superficiali molto basse: Ra <0,005 micron). |

Misura dell’energia superficiale:

Misura dell’energia superficiale: Uno dei modi migliori per determinare la tendenza di un materiale organico (ad esempio plastica o alimenti) a separarsi da un substrato solido è determinarne la sua energia superficiale. Ottenere una energia di superficie ridotta genera un debole legame tra le due fasi superficie della macchina (utensile) / prodotto lavorato. Questa forza può essere determinata misurando l'angolo tra il fluido organico (con energia superficie polare e dispersa note), e la superficie solida (vedi diagramma 1). Un angolo maggiore sarà visibile su materiali con minor tendenza ad adesione. In merito, vedere la relazione (diagramma 2) realizzata indipendentemente da un utente finale. Informazioni più dettagliate su tali problemi nelle linee di estrusione plastica si possono trovare in questo documento: melt conveyance directions.pdf |

|

Diagramma 1: Energie superficiali polari e disperse di vari materiali (energia dispersa = non polare: dominante ad esempio nel caso delle poliolefine). Valori misurati dal dipartimento di ingegneria di prodotto presso l'Università di Duisburg (Germania). |

Diagramma 2: La capacità di miglioramento del flusso polimerico fuso (Riduzione della caduta di pressione) attraverso la scelta di vari materiali e rivestimenti è stata determinata da una prova sperimentale comparativa su una testa di estrusione campione di un noto costruttore di impianti di estrusione polimerica. La plastica utilizzata è LDPE Lupolen 5021 ad una portata di 18,33 kg/h. |

Effetto positivo della finitura superficiale sul flusso della massa polimerica fusa:

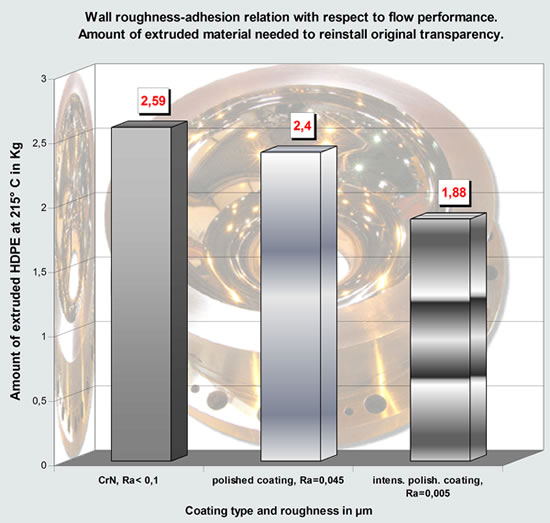

Generalmente l'influenza della bassa energia superficiale è spesso sovrastimata nei sistemi di flussaggio di materie fuse. Approfondite ricerche da parte del dipartimento di ingegneria di prodotto dell'Università di Duisburg hanno dimostrato come sia più dominante l'influenza della finitura superficiale rispetto al basso valore dell'energia di superficie. Un ulteriore miglioramento della portata e della qualità |

del flusso può essere ottenuto con una riduzione della rugosità superficiale a valori molto bassi, Ra <0,005 um. Vedere il diagramma 3 a seguire. In ogni caso, anche con tali valori di rugosità, non va trascurato che il controllo dell'inquinamento del prodotto ed il rilascio dallo stampo sono determinati in larga misura dall'energia superficiale e dal comportamento chimico superficiale inerte. |

Diagramma 3. Questo diagramma mostra la quantità di utilizzo di HDPE trasparente per raggiungere la stessa trasparenza dopo un utilizzo precedente di HDPE con pigmenti colorati. Il rivestimento Lunac 1 può essere lucidato fino all'ultimo bassissimo valore indicato. |

Ulteriore effetto antiaderente sul fenomeno “buccia d'arancia”:

|

Figura 3: Questa filiera di estrusione con integrato il breaker di filtraggio è stata rivestita con un Lunac 1 antiaderente e resistente alla corrosione. Il rivestimento Lunac 1 si è rivelato essere il metodo più affidabile per ridurre al minimo i problemi di flussaggio, le particelle bruciate, deposito agli spigoli e rottura delle linee di flusso. I principali vantaggi rispetto a rivestimenti a base di PTFE sono la durezza ed il legame completo al substrato. Inoltre, l'uso di costosissime leghe a base di Nichel, resistenti alla corrosione, diviene del tutto superfluo.